|

ПРЕДУПРЕЖДЕНИЕ Головка блока цилиндров заменяется с корпусами подшипников в сборе, так как они обрабатываются совместно. 1. Снимите с автомобиля ваз 2108, ваз 2109, ваз 21099 головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).  2. Отверните винт крепления и отсоедините штуцер подогрева от карбюратора. Если винт отвернуть не удается, ослабьте хомут и снимите шланг со штуцера.

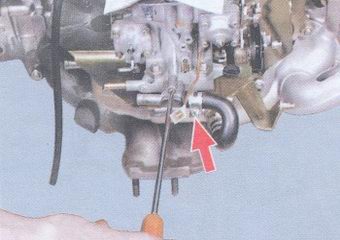

2. Отверните винт крепления и отсоедините штуцер подогрева от карбюратора. Если винт отвернуть не удается, ослабьте хомут и снимите шланг со штуцера.

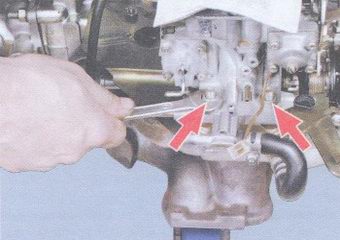

3. Отверните четыре гайки крепления карбюратора (две из них расположены с противоположной стороны).

3. Отверните четыре гайки крепления карбюратора (две из них расположены с противоположной стороны).

4. Снимите карбюратор с впускной трубы.

4. Снимите карбюратор с впускной трубы.

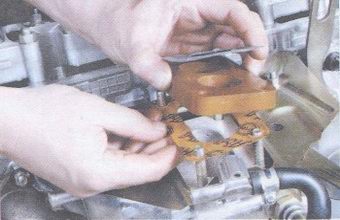

5. Аккуратно снимите прокладки карбюратора.

5. Аккуратно снимите прокладки карбюратора.

6. Отверните две гайки крепления теплоизоляционного щитка карбюратора.

6. Отверните две гайки крепления теплоизоляционного щитка карбюратора.

7. Ослабьте затяжку гайки на штуцере.

7. Ослабьте затяжку гайки на штуцере.

8. Снимите теплоизоляционный щиток карбюратора.

8. Снимите теплоизоляционный щиток карбюратора.

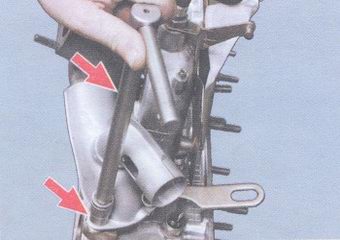

9. Отверните две гайки крепления патрубка забора теплого воздуха.

9. Отверните две гайки крепления патрубка забора теплого воздуха.

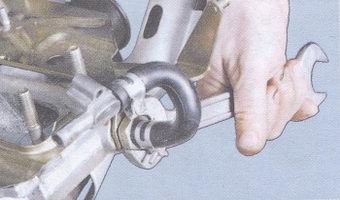

10. Отверните гайку крепления рыма.

10. Отверните гайку крепления рыма.

11. Снимите рым и патрубок забора теплого воздуха.

11. Снимите рым и патрубок забора теплого воздуха.

12. Отверните девять гаек крепления впускной трубы и выпускного коллектора.

12. Отверните девять гаек крепления впускной трубы и выпускного коллектора.

13. Снимите выпускной коллектор.

13. Снимите выпускной коллектор.

14. Снимите впускную трубу.

14. Снимите впускную трубу.

ПОЛЕЗНЫЙ СОВЕТ  После снятия выпускного коллектора и впускной трубы подложите под головку блока цилиндров деревянные прокладки, чтобы не повредить клапаны, выступающие из головки блока.

После снятия выпускного коллектора и впускной трубы подложите под головку блока цилиндров деревянные прокладки, чтобы не повредить клапаны, выступающие из головки блока.

15. Снимите две прокладки.

15. Снимите две прокладки.

ПРИМЕЧАНИЕ  Снимайте уплотнительные прокладки аккуратно. Если прокладки выпускного коллектора и впускной трубы не повреждены и не сильно обжаты, их можно использовать вторично. Пригоревшие прокладки выпускного коллектора и впускной трубы осторожно отделите с помощью отвертки.

Снимайте уплотнительные прокладки аккуратно. Если прокладки выпускного коллектора и впускной трубы не повреждены и не сильно обжаты, их можно использовать вторично. Пригоревшие прокладки выпускного коллектора и впускной трубы осторожно отделите с помощью отвертки.

16. Выверните из головки блока цилиндров свечи зажигания.

16. Выверните из головки блока цилиндров свечи зажигания.

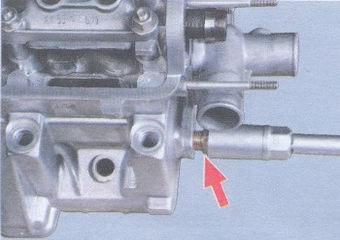

17. Выверните датчик температуры охлаждающей жидкости (ДТОЖ).

17. Выверните датчик температуры охлаждающей жидкости (ДТОЖ).

18. Выверните датчик контрольной лампы аварийного давления масла.

18. Выверните датчик контрольной лампы аварийного давления масла.

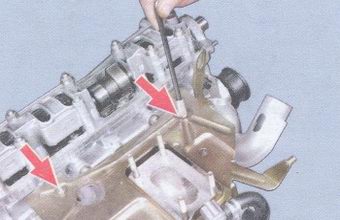

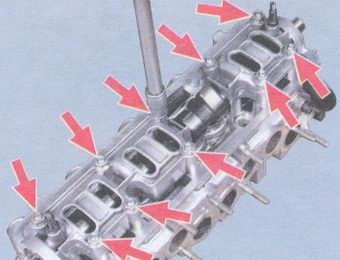

19. Отверните десять гаек крепления обоих корпусов подшипников распредвала.

19. Отверните десять гаек крепления обоих корпусов подшипников распредвала.

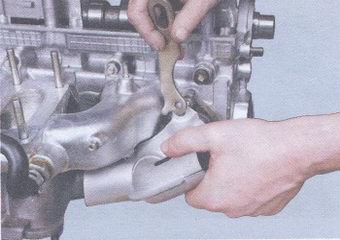

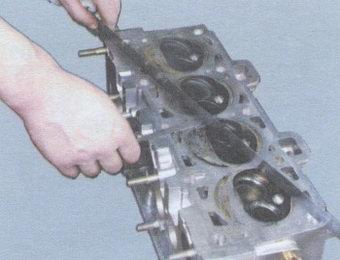

20. Снимите оба корпуса подшипников распредвала с головки блока цилиндров.

20. Снимите оба корпуса подшипников распредвала с головки блока цилиндров.

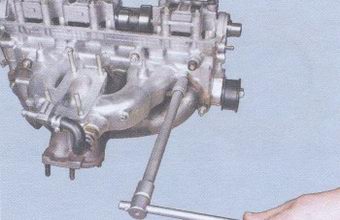

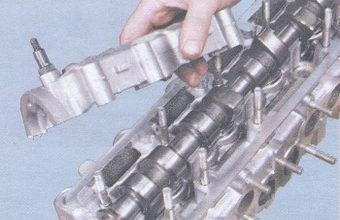

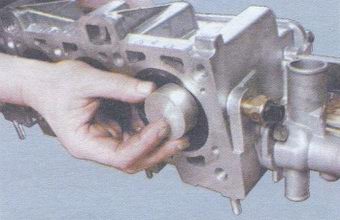

21. Выньте распредвал.

21. Выньте распредвал.

|

22. Снимите сальник с переднего конца распредвала.

22. Снимите сальник с переднего конца распредвала.

23. Отверните гайку крепления натяжного ролика.

23. Отверните гайку крепления натяжного ролика.

24. Снимите натяжной ролик и упорную шайбу, установленную под натяжным роликом.

24. Снимите натяжной ролик и упорную шайбу, установленную под натяжным роликом.

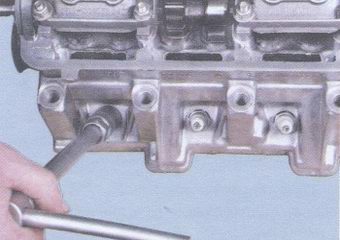

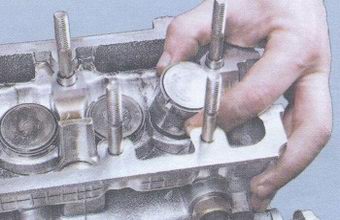

25. Выньте толкатели клапанов вместе с регулировочными шайбами.

25. Выньте толкатели клапанов вместе с регулировочными шайбами.

ПРЕДУПРЕЖДЕНИЕ  Вынув очередной толкатель клапана, промаркируйте его и регулировочную шайбу порядковым номером, чтобы при сборке установить их на свое место.

Вынув очередной толкатель клапана, промаркируйте его и регулировочную шайбу порядковым номером, чтобы при сборке установить их на свое место.

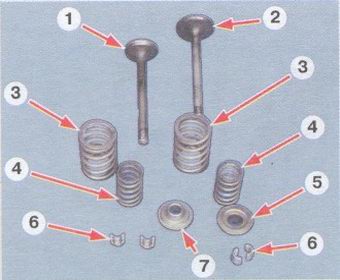

ПРИМЕЧАНИЕ Привод клапанов состоит из следующих деталей: 1, 2 - клапаны; 3 - наружная пружина; 4 - внутренняя пружина; 5 - верхняя тарелка; б - сухарь; 7 - нижняя тарелка.  Все эти детали нужно демонтировать из головки блока цилиндров.

Все эти детали нужно демонтировать из головки блока цилиндров.

26. Промаркируйте клапаны номером цилиндра, чтобы при сборке установить клапана на свои места. Маркировку можно нанести с помощью керна как можно ближе к центру клапана: клапаны первого цилиндра - одна точка, второго - две и т.д.

26. Промаркируйте клапаны номером цилиндра, чтобы при сборке установить клапана на свои места. Маркировку можно нанести с помощью керна как можно ближе к центру клапана: клапаны первого цилиндра - одна точка, второго - две и т.д.

27. Установите под снимаемый клапан подходящий упор.

27. Установите под снимаемый клапан подходящий упор.

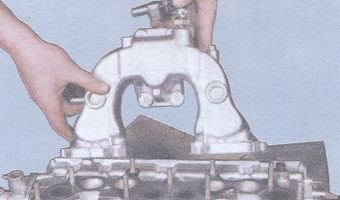

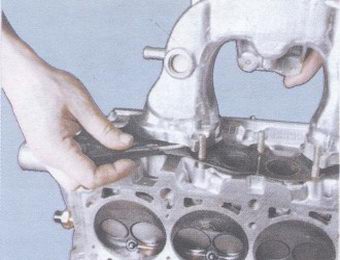

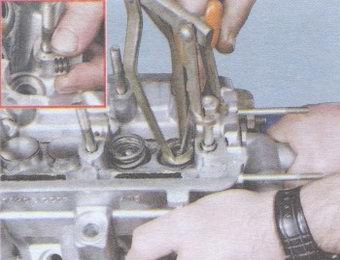

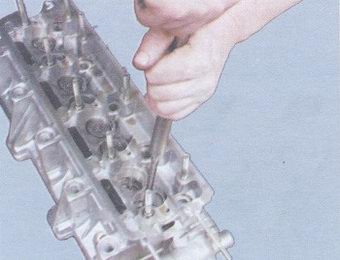

28. Установите на головку блока цилиндров приспособление для сжатия пружин клапанов. Сожмите им пружины клапана и выньте сухари. Постепенно ослабляя нажим на ручку приспособления, полностью разожмите пружину клапана и снимите приспособление с головки.

28. Установите на головку блока цилиндров приспособление для сжатия пружин клапанов. Сожмите им пружины клапана и выньте сухари. Постепенно ослабляя нажим на ручку приспособления, полностью разожмите пружину клапана и снимите приспособление с головки.

29. Снимите наружную пружину клапана с тарелкой.

29. Снимите наружную пружину клапана с тарелкой.

30. Снимите внутреннюю пружину клапана.

30. Снимите внутреннюю пружину клапана.

31. Выньте клапан из головки блока цилиндров.

31. Выньте клапан из головки блока цилиндров.

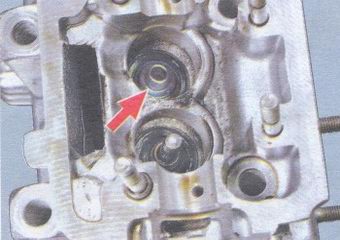

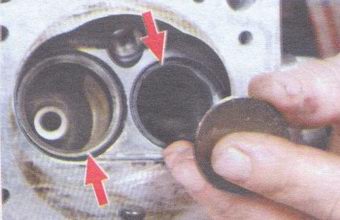

32. Аккуратно снимите маслоотражательный колпачок, не повредив направляющую втулку клапана.

32. Аккуратно снимите маслоотражательный колпачок, не повредив направляющую втулку клапана.

33. Выньте опорную шайбу (тарелку) пружин клапана. Аналогичным образом выньте остальные клапаны.

33. Выньте опорную шайбу (тарелку) пружин клапана. Аналогичным образом выньте остальные клапаны.

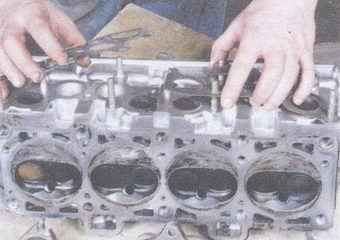

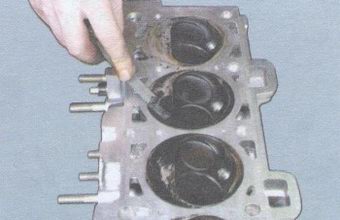

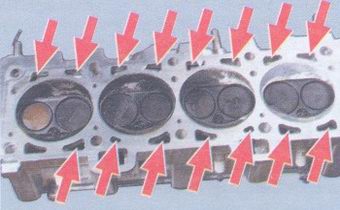

34. Промойте детали головки блока в бензине, протрите и просушите их.  35. Очистите камеры сгорания от нагара. Осмотрите головку блока цилиндров. Если на головке блока есть трещины или следы прогара в камерах сгорания, замените головку блока цилиндров.

35. Очистите камеры сгорания от нагара. Осмотрите головку блока цилиндров. Если на головке блока есть трещины или следы прогара в камерах сгорания, замените головку блока цилиндров.

36. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки блока цилиндров по центру вдоль, а затем по диагоналям и замерьте щупом зазор между плоскостью головки блока и линейкой. Замените головку блока цилиндров, если зазор превысит 0,1 мм.

36. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки блока цилиндров по центру вдоль, а затем по диагоналям и замерьте щупом зазор между плоскостью головки блока и линейкой. Замените головку блока цилиндров, если зазор превысит 0,1 мм.

37. Очистите нагар с клапанов. Это можно сделать подходящим металлическим инструментом.

37. Очистите нагар с клапанов. Это можно сделать подходящим металлическим инструментом.

38. Осмотрите клапаны. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске, трещины, деформация стержня клапана, коробление тарелки клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно удалить притиркой клапанов (см. «Притирка клапанов»).

38. Осмотрите клапаны. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске, трещины, деформация стержня клапана, коробление тарелки клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно удалить притиркой клапанов (см. «Притирка клапанов»).

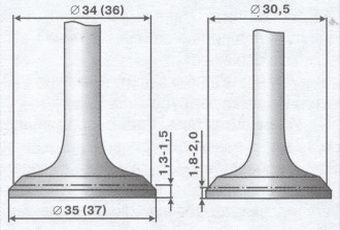

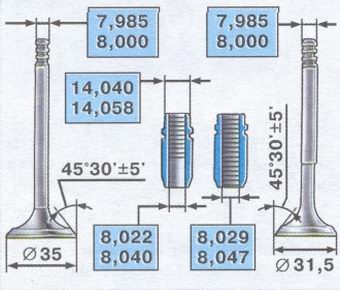

ПРИМЕЧАНИЕ  Рис. 4.5. Размеры тарелок клапанов

Рис. 4.5. Размеры тарелок клапанов

Повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно устранить шлифовкой на специальном станке. При шлифовке надо выдержать размеры, указанные на рис. 4.5. В скобках даны отличающиеся размеры для двигателя ваз 21083.  39. Проверьте состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины клапанов замените. Проверьте упругость пружин клапанов. Для этого измерьте высоту пружин в свободном состоянии,

39. Проверьте состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины клапанов замените. Проверьте упругость пружин клапанов. Для этого измерьте высоту пружин в свободном состоянии,

|

а затем под двумя различными нагрузками. Если пружина клапана не соответствует требуемым параметрам, замените пружину.

ПРИМЕЧАНИЕ Параметры пружин клапанов для определения их упругости: наружная пружина клапана: высота в свободном состоянии...............45,2 мм; высота под нагрузкой (26,0+1,7) кгс.......33,7 мм; высота под нагрузкой (46,2+2,4) кгс.......24,7 мм; внутренняя пружина: высота в свободном состоянии..............34,1 мм; высота под нагрузкой (9,0+0,8) кгс........29,7 мм; высота под нагрузкой (27,5+1,5) кгс......20,7 мм.  40. Проверьте состояние седел клапанов. На рабочих фасках седел клапанов не должно быть следов износа, раковин и коррозии. Незначительные повреждения (мелкие риски, царапины и т.п.) можно удалить притиркой клапанов.

40. Проверьте состояние седел клапанов. На рабочих фасках седел клапанов не должно быть следов износа, раковин и коррозии. Незначительные повреждения (мелкие риски, царапины и т.п.) можно удалить притиркой клапанов.

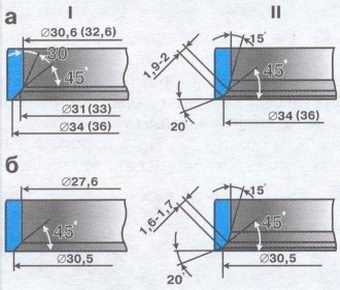

ПРИМЕЧАНИЕ Более значительные дефекты седел клапанов устраняются шлифовкой.  Рис. 4.6. Размеры седел клапанов: а - седло впускного клапана; б - седло выпускного клапана; I - новое седло; II - седло после ремонта

Рис. 4.6. Размеры седел клапанов: а - седло впускного клапана; б - седло выпускного клапана; I - новое седло; II - седло после ремонта

При шлифовке выдержите размеры, указанные на рис. 4.6. Сначала шлифуется фаска под углом 20°, затем фаска под углом 45°. После шлифовки седел надо притереть клапаны, затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах и камерах сгорания не осталось частиц абразива. В скобках даны отличающиеся размеры для двигателя ваз 21083. 41. Проверьте зазор между направляющими втулками и клапанами (рис. 4.7). ПРИМЕЧАНИЕ  Рис. 4.7. Размеры клапанов и их направляющих втулок

Рис. 4.7. Размеры клапанов и их направляющих втулок

Зазор между клапаном и направляющей втулкой, мм: номинальный для впускных клапанов................0,022-0,055; номинальный для выпускных клапанов...............0,029-0,062; предельно допустимый зазор для впускных и выпускных клапанов ...0,3. Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана. Если зазор меньше предельно допустимого, попробуйте заменить клапан. Если зазор превышает предельно допустимый, замените направляющую втулку.  42. Выпрессуйте со стороны камеры сгорания дефектную направляющую втулку клапана специальной оправкой.

42. Выпрессуйте со стороны камеры сгорания дефектную направляющую втулку клапана специальной оправкой.

43. Вставьте новую направляющую втулку клапана в специальную оправку.

43. Вставьте новую направляющую втулку клапана в специальную оправку.

ПРИМЕЧАНИЯ  В качестве запасных частей поставляются направляющие втулки клапанов со стопорными кольцами. Направляющие втулки клапанов имеют увеличенный на 0,2 мм наружный диаметр и уменьшенный диаметр отверстия под клапан.

В качестве запасных частей поставляются направляющие втулки клапанов со стопорными кольцами. Направляющие втулки клапанов имеют увеличенный на 0,2 мм наружный диаметр и уменьшенный диаметр отверстия под клапан.

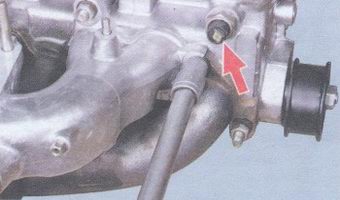

44. Запрессуйте с помощью оправки направляющую втулку клапана со стороны распредвала до упора стопорного кольца в головку блока цилиндров.

44. Запрессуйте с помощью оправки направляющую втулку клапана со стороны распредвала до упора стопорного кольца в головку блока цилиндров.

45. Разверните отверстие в направляющей втулке клапана с помощью развертки до 8,022-8,040 мм для впускных клапанов и до 8,029-8,047 мм - для выпускных. После этого прошлифуйте седла клапанов, как описано выше, центрируя инструмент по отверстию во втулке.

45. Разверните отверстие в направляющей втулке клапана с помощью развертки до 8,022-8,040 мм для впускных клапанов и до 8,029-8,047 мм - для выпускных. После этого прошлифуйте седла клапанов, как описано выше, центрируя инструмент по отверстию во втулке.

46. Осмотрите толкатели клапанов. Если на рабочей поверхности толкателя клапана есть задиры, царапины или другие повреждения, замените толкатели клапанов.

46. Осмотрите толкатели клапанов. Если на рабочей поверхности толкателя клапана есть задиры, царапины или другие повреждения, замените толкатели клапанов.

47. Осмотрите регулировочные шайбы толкателей клапанов. На их рабочих поверхностях не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. При таких дефектах шайбы надо заменить. На шайбах допускаются концентрические следы приработки с кулачками распределительного вала.

47. Осмотрите регулировочные шайбы толкателей клапанов. На их рабочих поверхностях не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. При таких дефектах шайбы надо заменить. На шайбах допускаются концентрические следы приработки с кулачками распределительного вала.

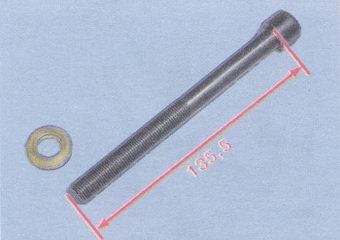

48. Измерьте длину болтов крепления головки блока цилиндров, так как при многократной затяжке болты головки блока вытягиваются. Если длина болтов головки блока цилиндров превышает 135,5 мм, замените болты.

48. Измерьте длину болтов крепления головки блока цилиндров, так как при многократной затяжке болты головки блока вытягиваются. Если длина болтов головки блока цилиндров превышает 135,5 мм, замените болты.

49. Для проверки герметичности головки блока цилиндров заглушите отверстие в патрубке рубашки охлаждения в заднем торце головки блока, переверните головку блока цилиндров камерами сгорания вверх и залейте керосин в каналы рубашки охлаждения. Если появились течи керосина, значит, головка блока цилиндров не герметична, и головку блока надо заменить.

49. Для проверки герметичности головки блока цилиндров заглушите отверстие в патрубке рубашки охлаждения в заднем торце головки блока, переверните головку блока цилиндров камерами сгорания вверх и залейте керосин в каналы рубашки охлаждения. Если появились течи керосина, значит, головка блока цилиндров не герметична, и головку блока надо заменить.

50. Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов»).

50. Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов»).

51. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни клапанов моторным маслом.

51. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни клапанов моторным маслом.

52. Установите нижние тарелки пружин клапанов. 53. Установите маслосъемные колпачки (см. «Замена маслосъемных колпачков»).  54. Замените распределительный вал, если на шейках и кулачках распредвала есть следы износа, задиры и глубокие риски. В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение шеек распредвала (радиальное биение шеек не должно превышать 0,02 мм) и зазор между отверстиями опор и шейками распредвала, который не должен превышать 0,2 мм (зазор для новых деталей 0,069-0,11 мм).

54. Замените распределительный вал, если на шейках и кулачках распредвала есть следы износа, задиры и глубокие риски. В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение шеек распредвала (радиальное биение шеек не должно превышать 0,02 мм) и зазор между отверстиями опор и шейками распредвала, который не должен превышать 0,2 мм (зазор для новых деталей 0,069-0,11 мм).

55. Установите распредвал и корпуса подшипников (см. «Замена маслосъемных колпачков»). 56. Установите прокладки, выпускной коллектор и впускную трубу. 57. Установите головку на блок цилиндров (см. «Замена прокладки головки блока цилиндров»), проверьте зазоры в приводе клапанов и при необходимости отрегулируйте их (см. «Регулировка зазоров в приводе клапанов»). |