|

Для дефектовки деталей головки блока цилиндров вам потребуются: микрометр, штангенциркуль, линейка.

1. Очистите нагар на камерах сгорания. ПОЛЕЗНЫЕ СОВЕТЫ Предварительно размочите нагар керосином. Возможна механическая очистка нагара. Если двигатель работал на этилированном бензине, соблюдайте осторожность - избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином. 2. Осмотрите головку блока цилиндров. Если есть подозрение на наличие трещин в головке блока цилиндров (особенно, когда попадала охлаждающая жидкость в картер или масло в охлаждающую жидкость), проверьте герметичность головки блока на специальном стенде (в ремонтных мастерских, располагающих соответствующим оборудованием).  3. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной автомастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

3. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной автомастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

4. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла клапанов рекомендуется шлифовать в специализированной автомастерской, так как для этого требуется специальный инструмент и оборудование. После шлифовки необходимо притереть клапаны (см. «Притирка клапанов»). 5. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных автомастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки должен быть 45°30'±5', а толщина цилиндрической части тарелки должна быть не менее 0,5 мм. Кроме того, у выпускного клапана должен сохраниться слой сплава, нанесенный на фаску.  6. Измерьте диаметры стержней клапанов. Диаметр стержня всех клапанов должен быть 7,985-8,000 мм.

6. Измерьте диаметры стержней клапанов. Диаметр стержня всех клапанов должен быть 7,985-8,000 мм.

|

7. Измерьте диаметр отверстия в направляющих втулках, определите расчетом зазор между стержнями клапанов и втулками. Внутренний диаметр втулок должен быть:

7. Измерьте диаметр отверстия в направляющих втулках, определите расчетом зазор между стержнями клапанов и втулками. Внутренний диаметр втулок должен быть:

- для впускных клапанов 8,022-8,040 мм; - для выпускных клапанов 8,029-8,047 мм. Допускается определять диаметр калибром (проходной/ непроходной), как показано. Монтажный зазор для новых втулок и клапанов: - для впускных клапанов 0,022-0,055 мм; - для выпускных клапанов 0,029-0,062 мм. Максимально допустимый зазор (при износе) - 0,15 мм. 8. Маслосъемные колпачки замените независимо от их состояния. 9. Осмотрите рычаги клапанов. На поверхностях, сопрягающихся со стержнем клапана, кулачком распредвала и со сферическим концом регулировочного болта, задиры и риски не допускаются. При наличии повреждений замените рычаги. 10. Осмотрите регулировочные болты и их втулки. Деформация, повреждения деталей и их резьбы не допускаются. При необходимости замените болты и втулки.  11. Осмотрите пружины рычагов. Определите размер А. Трещины не допускаются.

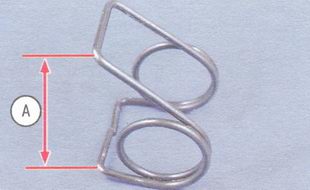

11. Осмотрите пружины рычагов. Определите размер А. Трещины не допускаются.

Размер А измеряйте по кратчайшему расстоянию между концами пружины. Он должен быть: - в свободном состоянии - 35 мм; - под нагрузкой 51-73,5 Н (5,27,5 кгс) - 43 мм. При необходимости замените пружины рычагов. 12. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При необходимости замените пружины клапанов. При возможности определите упругость пружин по их деформации под нагрузкой. Согласно техническим требованиям для наружной пружины: - высота в свободном состоянии 50 мм; - высота под нагрузкой (283,39±14,7) Н или (28,9±1,5) кгс - 33,7 мм; - высота под нагрузкой (452,0б±22,55) Н или (4б,1±2,3) кгс - 24 мм; для внутренней пружины: - высота в свободном состоянии 39,2 мм; - высота под нагрузкой (136,30±+6,86) Н или (13,9±0,7) кгс - 29,7 мм; - высота под нагрузкой (275,55±13,73) Н или (28,1±1,4) кгс - 20 мм. 13. Прокладку головки блока цилиндров всегда заменяйте новой, так как снятая с двигателя даже внешне неповрежденная прокладка может оказаться сильно обжатой и не обеспечит герметичности уплотнения. |

14. Осмотрите распредвал. На рабочих поверхностях шеек не допускаются задиры, забоины, царапины, наволакивание алюминия от корпуса подшипников. На рабочих поверхностях кулачков не допускается износ свыше 0,5 мм, а также задиры и износ кулачков в виде огранки. Распредвал с обнаруженными дефектами замените.

ПРИМЕЧАНИЕ С 1985 г. распределительные валы для автомобилей ваз 2106 изготовляют по измененной технологии - для повышения износостойкости рабочие поверхности кулачков отбеливают. Отличить такие распредвалы можно по шестигранному пояску, расположенному между 3-м и 4-м кулачками (считая от передней шейки 1).  15. Измерьте диаметры опорных шеек распредвала. Они должны быть (считая от передней шейки):

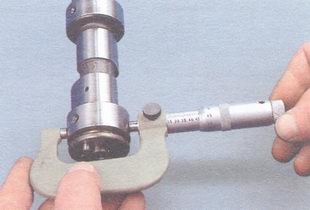

15. Измерьте диаметры опорных шеек распредвала. Они должны быть (считая от передней шейки):

1 - 45,915-45,931 мм; 2 - 45,615-45,631 мм; 3 - 45,315-45,331 мм; 4 - 45,015-45,031 мм; 5 - 43,415-43,431 мм. 16. Осмотрите корпус подшипников распредвала. Трещины на корпусе не допускаются. На рабочих поверхностях опор под шейки не допускаются риски, царапины, задиры, чрезмерный износ. 17. Измерьте внутренние диаметры опор корпуса распредвала. Они должны составлять (считая от передней опоры): 1 - 46,000-46,025 мм; 2 - 45,700-45,725 мм; 3 - 45,400-45,425 мм; 4 - 45,100-45,125 мм; 5 - 43,500-43,525 мм. Если зазоры между шейками вала (см. операцию 16) и опорами превышают 0,2 мм (предельный износ), замените корпус. |