|

На часть автомобилей Шкода Октавия А5 устанавливают двигатели FSI рабочим объемом 2,0 л, оснащенные системой непосредственного впрыска топлива с послойным смесеобразованием. Основная отличительная особенность этих двигателей по сравнению с двигателями других моделей - прямой впрыск топлива непосредственно в цилиндры двигателя, а не в каналы впускного тракта. Бензин впрыскивается под высоким давлением непосредственно в камеру сгорания, что создает некоторый охлаждающий эффект, позволяющий увеличить объемный коэффициент наполнения. В результате повышается крутящий момент по сравнению с двигателями, оборудованными обычным распределенным (многоточечным) впрыском.

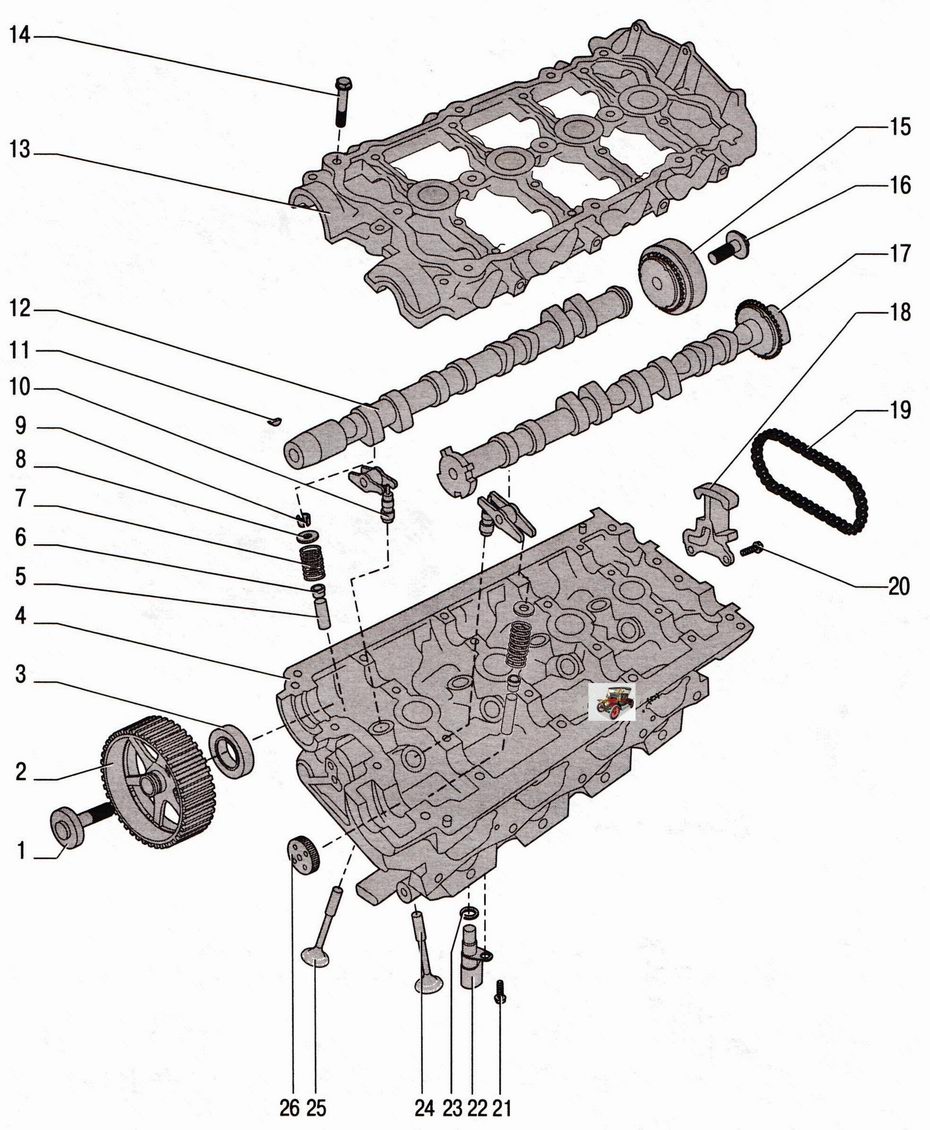

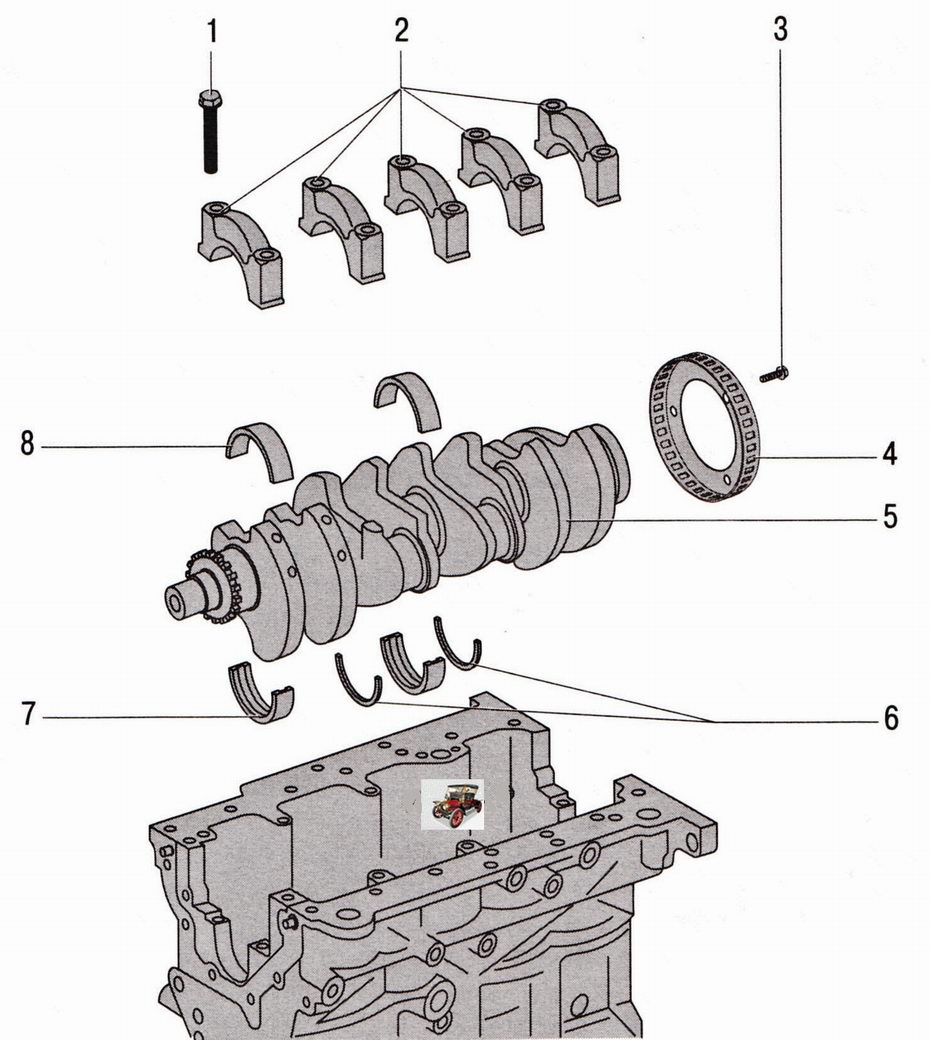

При непосредственном впрыске удается получить более однородную топливовоздушную смесь вокруг электродов свечи зажигания, что исключает возможность пропусков воспламенения. Двигатели FSI превосходят двигатели с впрыском бензина во впускные каналы по показателям экономичности, выброса вредных веществ и динамике. Головка блока цилиндров двигателя FSI изготовляется из алюминиевого сплава и оснащается 4-клапанной системой газораспределения. Каждый впускной канал разделяется на верхнюю и нижнюю части специальной пластиной. Блок цилиндров представляет собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блок изготовлен из алюминия, гильзы цилиндров - из чугуна. На блоках цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали. Распределительные валы 12 и 17 (рис. 5.17) двигателя установлены в постелях подшипников, выполненных в теле головки, и зафиксированы от осевого перемещения упорными фланцами. Коленчатый вал 5 (рис. 5.18) вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши 7 и 8 с антифрикционным слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами 6, установленными в проточки постели среднего коренного подшипника. Маховик, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером. |

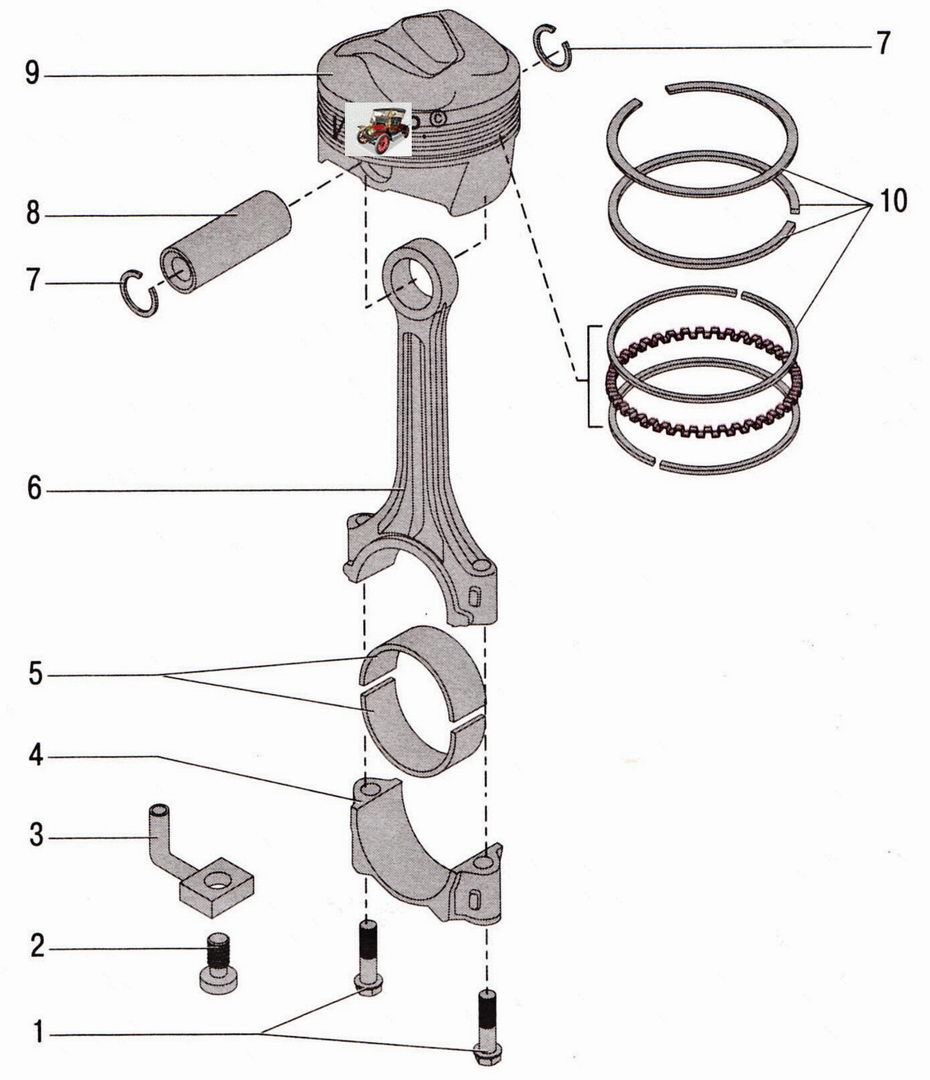

Поршни 9 (рис. 5.19) изготовлены из алюминиевых отливок. На дне поршня со стороны камеры сгорания выполнено углубление с направляющим ребром. Оно обеспечивает сильное завихрение всасываемого воздуха и поэтому очень хорошее смесеобразование. Специальная схема охлаждения обеспечивает точное охлаждение поршня на выпуске.

Трение в поршневой группе снижено за счет графитового покрытия юбки поршня. Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые своими нижними головками соединены с шатунными шейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным. Из-за высокого максимального давления цикла диаметр поршневого пальца увеличен. Шатуны стальные, кованые, со стержнем двутаврового сечения. Шатун и его крышка изготовляются из единой заготовки и обрабатываются за одно целое, после чего крышка откалывается от шатуна по специальной технологии. В результате обеспечивается наиболее точное прилегание крышки к ее шатуну. При этом установка крышки на другой шатун недопустима. Система вентиляции картера двигателя закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу. Система вентиляции картера двигателя состоит из двух ветвей, большой и малой. При работе двигателя на холостом ходу и режимах малых нагрузок, когда разрежение во впускном коллекторе велико, картерные газы по малой ветви системы всасываются впускным коллектором. На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол, разрежение во впускном коллекторе снижается, а в воздухоподводящем рукаве возрастает, и картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускной коллектор и цилиндры двигателя. Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. |

Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

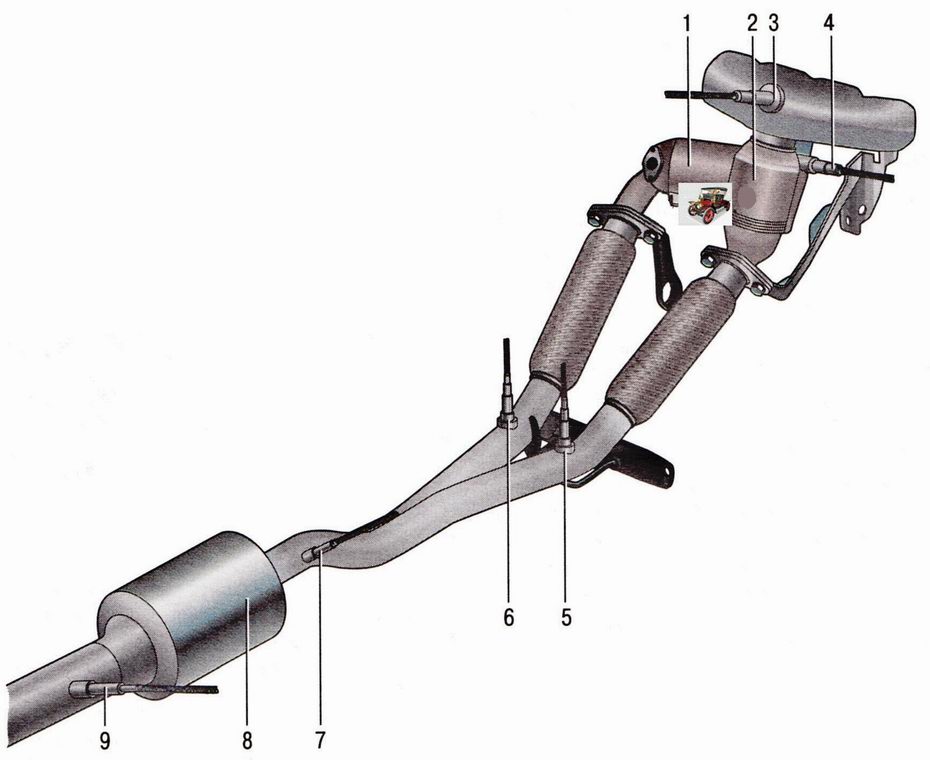

Система зажигания двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки. Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами - двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и задней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Система выпуска (рис. 5.21) включает в себя две приемные трубы, что позволяет повысить крутящий момент при низкой частоте вращения коленчатого вала. На каждой приемной трубе установлен отдельный предварительный нейтрализатор (1, 2). Предварительные нейтрализаторы образуют с приемными трубами неразъемные конструкции. Перед нейтрализаторами установлены широкополосные датчики концентрации кислорода 3 и 4, которые служат для контроля состава топливовоздушной смеси. За нейтрализаторами расположены датчики концентрации кислорода 5 и 6 со скачкообразной характеристикой, которые позволяют определить эффективность очистки. Приемные трубы соединяются перед общим нейтрализатором NOx накопительного типа 8. В накопительном нейтрализаторе 8 собираются оксиды азота, образуемые в избыточном количестве при работе двигателя на бедной смеси. Установленный за нейтрализатором датчик NOx (поз. 9) служит для определения степени его насыщения. По сигналу этого датчика запускается процесс регенерации накопительного нейтрализатора. В связи с особенностями конструкции и технологии изготовления двигателя объемом 2,0 л, оснащенного непосредственным впрыском, его ремонт требует высокой квалификации исполнителя и применения специального оборудования, поэтому в гаражных условиях ремонтировать этот двигатель не рекомендуется. В случае необходимости обращайтесь в специализированный сервис. |